日本国は世界の化学物質の最終処分場!!

粉末状の危険物は、日本国内に流通する食品の中に混入しています!!

そして口に入らないものは、最終処分場に投棄されています!!

べトナム戦争で使用された「枯れ葉剤」も、日本の山間部に大量に投棄されています!!

PCBも、山間部や都市部に密かに隠蔽されています!!

日本は、最終処分場と呼ばれる施設で廃棄物を埋め立てて最終的に処分しています。

最終処分場は、燃やしたごみの焼却灰やリユースやリサイクルが困難な不要品を処分するための施設です。

日本には約1775カ所の最終処分場があり、大半は山間部に位置しています。

東京都区部のような海岸近くの海面埋め立てエリアも38カ所存在しています。

最終処分場は、廃棄物の種類に応じて設置・運営され、法律に基づいて埋立処分されます。

最終処分場は、廃棄物の減容化、安定化、無害化を行うことを目的としています。

具体的には、焼却を中心とする中間処理を行い、最終的な安定を待つことが考えられています。

さまざまな種類の最終処分場がありますが、主なものには以下の3つがあります。

遮断型処分場: 長期間を要する有害廃棄物を封ずる目的で使用されます。 安定型処分場: 既に安定しているか、または埋立後すぐ安定する無害な廃棄物を処分するために使用されます。 管理型処分場: 上記のどちらにも該当せず、埋立終了後も維持管理を要する場合に使用されます。最終処分場は、廃棄物処理法に基づいて設計・運営されており、日本は世界水準のトップに位置しています。

なお、放射性廃棄物は別の対象であり、日本国内では候補地がまだ決まっていない状態です。

環境にやさしい安全、安心な最終処分場をつくります最終処分場は持続可能な循環型社会において基盤となる施設のため、環境保全施設としてより高い機能・安全性・信頼性が求められます。 鹿島は、業界トップレベルの技術と実績により、最終処分場の計画・設計から施工・管理そして閉鎖、跡地利用に至るライフサイクルの全ての段階において、最適な最終処分場への対応を行っています。

クローズドシステム処分場、最終処分場の遮水技術や漏水検知・修復技術および浸出水処理施設について紹介します。

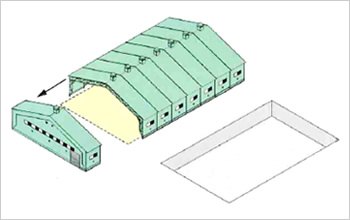

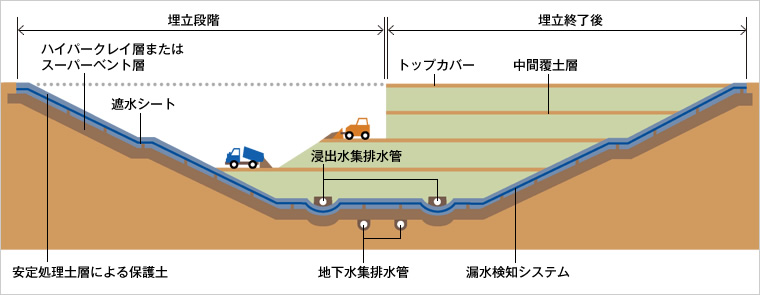

オープン型最終処分場 全体概念図

最終処分場には、オープン型とクローズドシステムがありますオープン型処分場は、国内で数多く建設され最も普及しているタイプで、自然の降雨によって埋立廃棄物の安定化を図る仕組みになっていることが最大の特徴です。最近では、浸出水発生量の抑制、廃棄物の飛散防止、景観の向上など、より環境にやさしいクローズドシステム処分場(別名:覆蓋型処分場、屋根付き処分場)の建設が増えてきています。

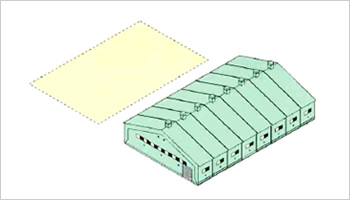

クローズドシステム処分場

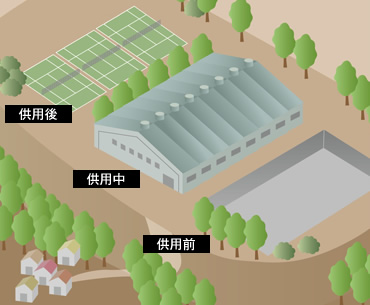

環境負荷を低減し、地域と調和する最終処分場を提案します

クローズドシステム処分場とは、環境負荷の低減、地域との調和を目指し、従来のオープン型の埋立地を屋根などの覆蓋施設で覆った最終処分場のことです。埋立地内は閉鎖空間なので、廃棄物の飛散・流出や臭気の拡散を防止する効果があります。周囲の景観とも調和して、従来の最終処分場のイメージから脱却したデザインとなっています。

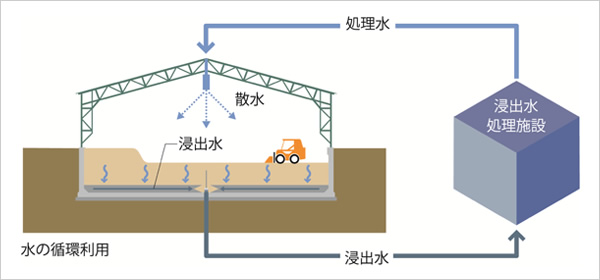

また、雨水を一切カットし廃棄物の安定化には人工的に散水を行うため、処理する水の量をコントロールして浸出水処理施設の規模を縮小することができます。処理水を埋立地への散水用水として循環利用することで、浸出水を一切外部へ放流しない“完全クローズド型処分場”も実現可能です。

クローズドシステム処分場は、このようなさまざまなメリットがあり、近年多くの地域で採用されています。鹿島では被覆構造はもとより、クローズドシステム処分場の機能を高める技術を数多く保有しています。

処理水の循環利用(クローズド化)

全景

埋立地内部

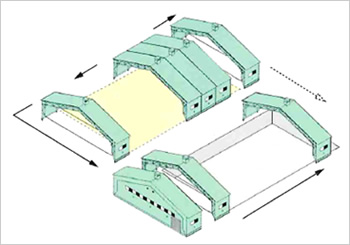

クローズドシステム処分場の屋根の架設方法は、一括して施工する方法と分割して架設する方法があります。最終処分場の地形、敷地面積などの設置条件や利用形態、地域住民との整備条件などにより決定されます。鹿島が提案している一括架設方式被覆構造および分割可搬方式被覆構造、さらには地下空間を利用した構造を紹介いたします。

一括架設方式被覆構造(エコーディオン・ルーフ・システム)最終処分場の屋根を架設する場合、中間柱部が遮水シートの貫通部となり遮水構造へ影響を及ぼすリスクが考えられます。このため出来るだけシート部を貫通する柱を少なくする必要があります。また、窪地を利用した最終処分場や大容量化を図る最終処分場では、効率的かつ経済的な大屋根による一括架設覆蓋構造が求められます。

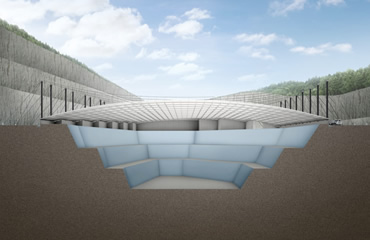

エコーディオン・ルーフ・システムは、2本の柱に渡された上弦ケーブルから吊られた屋根ユニットと柱を支持するステイケーブルと基礎からなるシンプルかつ自由度の高い架構です。これにより、砕石跡地や山間部などの不定形な地形でも対応できます。また、埋立完了後は、広い屋内空間を利用することが可能です。

全体景観図

屋根の施工(試験施工)

断面図

組み上がり(試験施工)

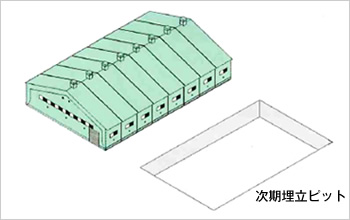

特長 使用鉄骨量を大幅に削減して、コストを低減します。 材料の削減、軽量化で製作・運搬から解体まで省資源で環境負荷の低減が出来ます。 吊り橋施工のように両側からの作業が可能なため、大掛かりな足場は不要です。 被覆架構を先行することで、天候の影響を抑えながら下部の遮水工なども施工でき、全体の工期が短縮されます。 分割可搬方式被覆構造鹿島の分割可搬方式被覆構造は、事業者のニーズや敷地の制約などに合わせてフレキシブルに対応できる汎用的かつ転用可能な被覆型処分場タイプです。

屋根のユニット移設・転用のイメージ

特長 分離・結合が可能なユニット化とすることで、搬送・移設転用が容易に行えます。 敷地の形状や埋立計画の制約を受けにくく、合理的な施設の計画が可能です。 被覆設備の分離・小型化により、限られた敷地を有効に活用した最終処分場計画を策定できます。 スパン幅が等しい埋立地であれば、様々な平面配置にも転用可能です。 分割されることにより、早期の跡地利用が可能です。ユニット利用フロー

①供用~埋立完了

分割可搬式屋根を最初の埋立ピットへ架設し、埋立を開始します。その間に次期埋立ピットを建設します。

②ユニットの分離・搬送養生

最初の埋立ピットの埋立が完了したら、最終覆土を施し、分割ユニットを分離して、次期埋立ピットへ移動する準備をします。

③ユニットの搬送・接合

屋根分割ユニットを移動させて、次期埋立ピットの覆蓋構造として組み立てます。

④ユニットの接合完了~次期供用

覆蓋構造設置完了後、埋立ピットの埋立を開始します。また、閉鎖した最終処分場については跡地利用を開始します。

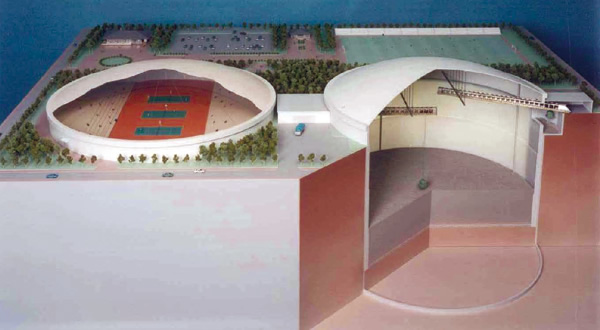

都市部などの人口密集地では最終処分場の立地が困難になっています。鹿島では、このような都市部における最終処分場の立地難を解決する手段として、地中連続壁による地下空間を利用した、省敷地で周辺環境に配慮したクリーンな都市型最終処分場を提案しています。

都市型最終処分場モデル

特長 地下大深度を利用することにより、占有面積を1/3~1/5にできます。 コンクリート地下連続壁・不透水性地層により外部と遮断されるので、浸出水流出リスクが極力低減されます。 閉鎖空間での機械化による効率的な埋立作業が可能です。 基本的に円形の大屋根しか見えないため、都市部においても景観の向上が図れます。 将来、再資源化技術が進歩した場合には、再利用できるように廃棄物の一時貯蔵保管庫としての機能も兼ね備えています。 遮水技術遮水技術は、環境保全施設としてより高い安全性・信頼性が必要です

埋立地の側面や底面に土質遮水層を構築し遮水シートを敷設することで、埋設地から浸出水が漏洩し、周辺の地下水が汚染されるのを防ぎます。鹿島は立地条件や施設規模などを踏まえ、最適な工法を提案いたします。

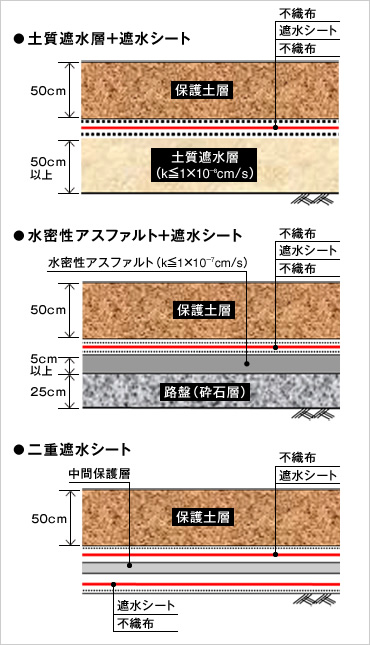

地盤表面に施す遮水工は、右図に示す3種類のタイプまたはこれらと同等以上のものが基準省令※で定められています。鹿島の土質遮水層構築技術(ハイパークレイ®工法とスーパーベント工法)、および土質遮水層を用いた複合遮水構造について紹介します。

※「一般廃棄物の最終処分場及び産業廃棄物の最終処分場に係る技術上の基準を定める省令」

土質遮水技術は、現地発生土にセメント系固化材やベントナイトなどを加え、耐久性・耐衝撃性に優れた土質遮水層を構築する工法で、「ハイパークレイ®工法」と「スーパーベント工法」があります。適用条件や土質性状などにより各プロジェクトに適した工法を採用し、土質遮水層に関する基準(透水係数1.0×10-6cm/s以下、厚さ50cm以上)を十分にクリアできる鹿島固有の技術です。

施工後は、土質遮水層に対してRI計測器による密度や原位置透水試験装置による透水係数の品質確認などを行います。

表面遮水工タイプ

ハイパークレイ工法現地発生土にセメントなどを混合して転圧することで、浸食されにくく、耐久性に優れた土質遮水層を形成します。最終処分場や貯留池など多くの施工実績があります。セメントなどの固化材の配合量については、事前に配合試験を行い決定します。

法面部施工状況

品質管理装置(RI計測器、原位置透水試験装置)

特長 現地発生土の有効利用による低コストの実現が可能です。 シートのような継ぎ手部が無いため、高い信頼性が得られます。 表面が平滑なため、シートの下地材として最適です。 施工後、土質遮水層の変形や劣化が発生しづらくなります。 礫、砂のみの現地発生土では、補助材(ベントナイト、石灰石微粉末など)の混合なども検討します。 スーパーベント工法現地発生土にベントナイトを混合して転圧することで、耐久性に優れた土質遮水層を形成します。遮水性が高く、地盤の変形に対する追従性に優れています。礫を混入することで礫の骨格形成によりせん断強さが得られます。配合量については、事前に配合試験を行い決定します。

スーパーベント工法の転圧作業

スーパーベント工法により作成された遮水層の切断面

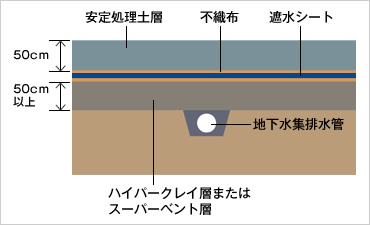

特長 現地発生土の有効利用による低コストの実現が可能です。 礫質土から粘性土まで、多様な種類の現地発生土に適用可能です。 ベントナイトの難透水性、膨潤性、および礫混入による透水断面減少により、高い遮水性が得られます。 礫の骨格形成により、大きなせん断強さが期待できます。 原地盤の沈下などに対して、柔軟に追従することができます。 ベントナイトの高い吸着性により、浸出水に対するトラップ機能も期待できます。 シートのような継ぎ手部が無いため、高い信頼性が得られます。 表面が平滑なため、シートの下地材として最適です。 シートが破損した場合でも、ベントナイトの吸水膨潤による自己修復が可能です。 土質遮水層を用いた複合遮水構造土質遮水を用いた複合遮水構造は、耐久性・耐衝撃性に優れた土質遮水層(ハイパークレイ®層またはスーパーベント層)、水密性に優れた遮水シート、シート保護の安定処理土層の三層で構成され、これらの組合せにより高い信頼性を確保したことが最大の特徴です。

土質遮水層を用いた複合遮水構造のイメージ図

複合遮水構造断面図(底面部)

表層から順に、安定処理土層(層厚50cm)の保護土層、遮水シートによる遮水層、ハイパークレイ®層またはスーパーベント層による土質遮水層(層厚50cm以上)とで構成される複合遮水構造です。

複合遮水構造のメリット 水密性の高い遮水シートと耐久性・耐衝撃性に優れた土質遮水層(ハイパークレイ®層またはスーパーベント層)を組み合わせることで、同一要因により二つの遮水層が同時に損傷を受ける可能性が小さくなります。 土質遮水層は充分な支持力と平滑面によって遮水シートの優れた基盤となり、法面の崩壊や遮水シートへの背圧力も防止します。 遮水機能の健全性を把握するため、漏水検知システムを設置することができます。 高機能のトップカバー(最終覆土層)によって埋立完了後の雨水の浸透や浸出水の発生を抑えることができます。 漏水検知・修復技術万全な監視システムで管理して、安全、安心な最終処分場を目指します

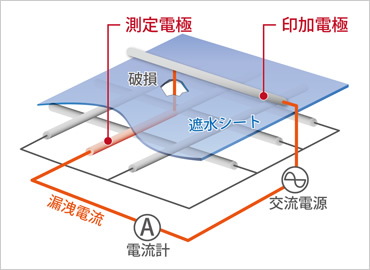

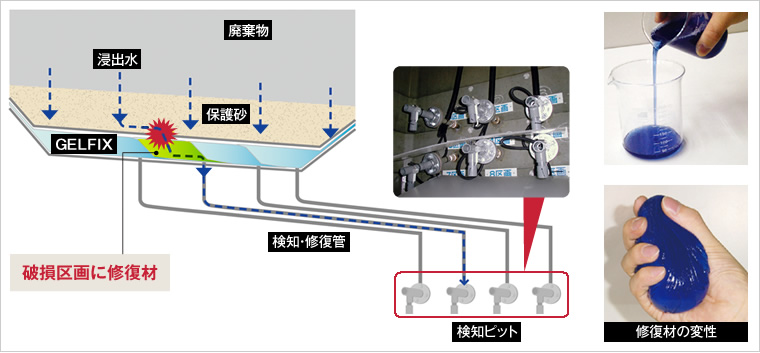

最終処分場の遮水工に破損などのトラブルが発生した場合、浸出水の漏洩による地下水汚染などの問題を引き起こす恐れがあります。遮水構造の健全性を確認できる漏水検知および修復技術を用いることにより、最終処分場の遮水システムの信頼性・安全性をより高めることができます。

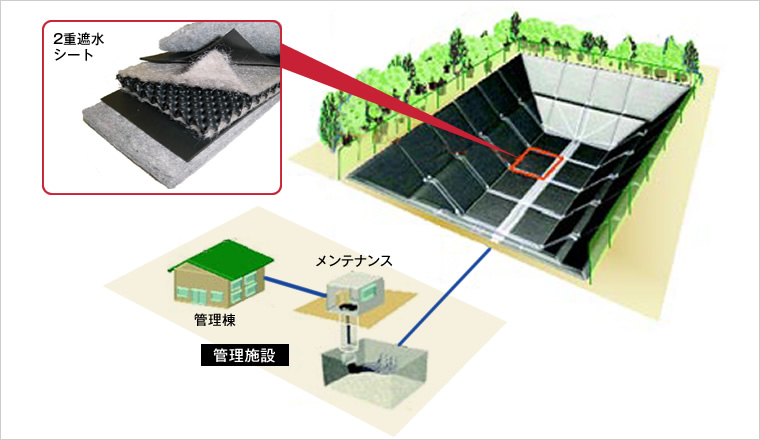

鹿島の遮水シートモニタリングシステムおよびGELFIX(ゲルフィックス)®システムについて紹介します。

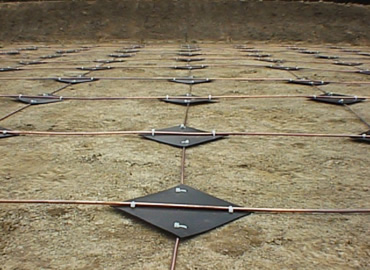

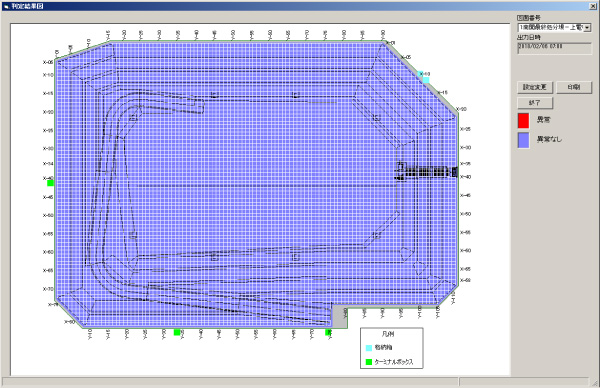

遮水シートモニタリングシステム遮水シートを挟んで上側に電圧を加える線状の電極(印加電極)を、下側に測定用の電極(測定電極)を格子状に配置し、両電極間に交流電圧を加えて測定電極各々に流れる電流値から浸出水の漏水箇所を検知するシステムです。電流測定方式のため自然電位の影響を受けにくく、安定した測定が可能です。下層シート用の印加電極を追加するだけで2重シートの検知も可能です。

漏洩箇所検出原理図

格子状測定電極

漏水検知の判定結果例

特長 単層、2層シートとも検知が可能です。 電流測定方式のため、自然電位の影響を受けにくく、安定した測定が可能です。 漏水箇所の特定精度は測定電極のメッシュ間隔から決まるため、要求精度に合わせて電極間隔を決定します。 区画分けされた埋立地では、各埋立区画ごとに測定できます。 底盤部のみでなく法面部も検出が可能です。 GELFIXシステムこのシステムは、区画ごとに検知(兼修復)管を配管し、検知ピットに接続することで漏水の検知と遮水機能の修復を行うことができます。

工事では2重遮水シートを一定の区画に区切り、各区画の4辺の上下シートを溶着し、袋状の構造体を構築します。この袋体を連続して多数敷き並べ、遮水工を形成します。各々の区画ごとに最下流部に検知管を配管し、検知ピットまで接続します。

万一、遮水シートが破損した場合には、破損部から流入した浸出水は中間排水材によって確保された2重シート内の空隙を流下し、検知管から検知ピットに集水、検知されます。

損傷部の遮水シートの修復には、検知管を修復管として利用します。修復に用いる充填材は、注入時には溶液であるため袋体の隅々まで充填することができ、所定の時間を経過すると固化し遮水性を持つ弾性体へと変性するため、沈下などの追従性に優れています。

全体システム図

検知・修復システム詳細図

特長 漏洩した浸出水を直接検出するため、確実な検知が可能です。 耐圧性に優れた中間排水材は、上載荷重によって閉塞することはありません。 材料分離を起こさない溶液状の修復材を使用して、袋体の隅々まで充填されます。 修復材は弾性体へと変性するため、基礎地盤の沈下などに対する追従性に優れています。 最終処分場の埋立条件や立地条件から、最適な浸出水処理システムを提案します

最終処分場に埋立てた廃棄物に水が浸透し、汚水となって浸出してきたもの(浸出水)の処理は、処分場の維持管理の大きなウェイトを占めています。

オープン型処分場では雨水が流入するため、大雨などにも対応できる大型処理施設を設置し、水質基準以下に処理した後、公共用水域や下水道へ放流します。一方、クローズドシステム処分場では雨水の流入はなく、散水量をコントロールできるため、浸出水処理設備は小型ですみます。また、脱塩処理等を行い処理水を再び散水として循環利用することで、無放流型の最終処分場も実現可能です。

処分場の規模、受け入れる廃棄物の性状に合わせて最適な浸出水処理施設を設けることが重要です。

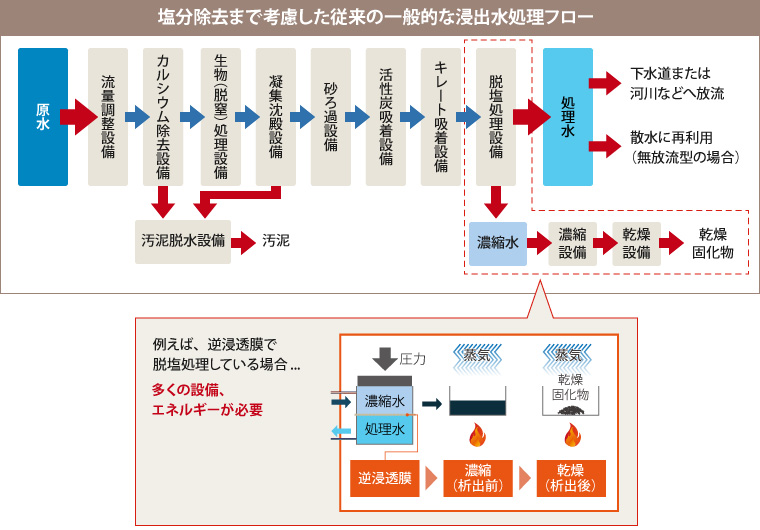

一般的に、浸出水処理施設は複数の処理プロセスからなっています。流入水質条件および放流水質条件から、除去対象項目および除去程度を設定し、処理可能なプロセスを選定します。主に可燃性廃棄物を埋立てる場合は、BOD(生物化学的酸素要求量)、COD(化学的酸素要求量)、SS(懸濁物質または浮遊物質)、窒素などの除去が中心となります。一方、焼却残渣と不燃性廃棄物を主体とする場合は、BOD、COD、SS、窒素などの他に、カルシウムイオン、重金属類、ダイオキシン類も含まれている可能性があり、これらの除去プロセスも必要となってきます。

カルシウムイオンが多く含まれる場合、薬品添加により最初にカルシウム除去を行うのが一般的です。その後、生物処理プロセスなどでBOD 成分などが除去され、前段で除去されにくい重金属類などは、ろ過設備などの高度処理設備で除去されます。

浸出水の処理には上記のような多くの設備を設けるため、それに伴うランニングコストが必要になります。例えば、無放流型の処分場は周辺の水環境に影響を与えないため、地域の理解を得やすいというメリットがありますが、一方で濃縮・乾燥工程で多量の燃料やエネルギーが必要となり、ランニングコストが高く、CO2排出量も多いというデメリットもあります。

高効率濃縮・乾燥システム(V-CyCle)による浸出水処理浸出水を場内で循環利用するにあたっては、含まれる塩分等を除去することが必要で、一般的には逆浸透膜を使ってろ過した後、加熱して水分を蒸発させることで濃縮、さらに乾燥させていたため、多量のエネルギーを消費していました。

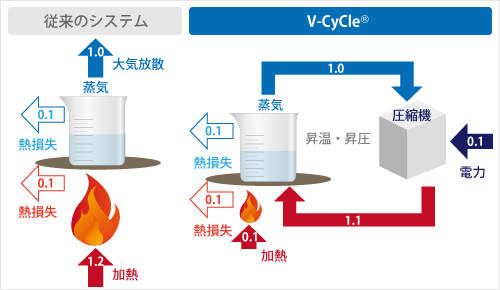

V-CyCle(ヴィシュクル)は、ヒートポンプを用いて蒸気の熱エネルギーを回収利用する濃縮・乾燥システムで、従来は複数の設備で行っていた浸出水の膜ろ過、濃縮、乾燥処理をこの1つの設備だけで行うことが可能です。

濃縮の過程に応じて加熱設備を切替えられることが特徴で、浸出水の状況に合わせた処理を行えるため、燃料費や維持管理費の低減、処理の高速化を実現します。

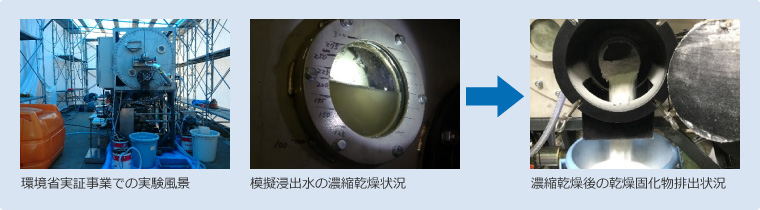

V-CyCle実証機

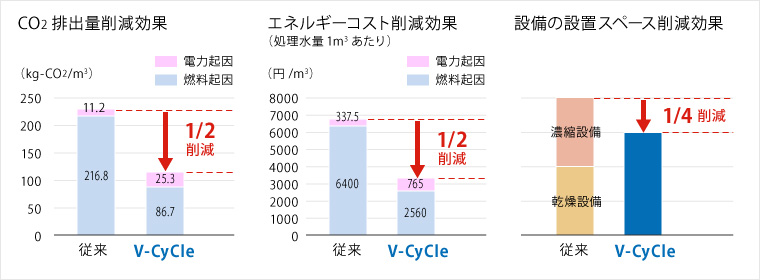

※一般的な濃度の浸出水を、ジャケット式加熱器を用いて処理した場合との比較

環境省実証事業での検証結果

V-CyCle®は従来の濃縮乾燥機と比較して燃料消費、電力消費、CO2排出量を大幅に抑えることができます。また、浸出水の性状に合わせて濃縮から乾燥まで行うことができ、施設に配置する設備機器の削減による省スペース化、維持管理費の削減が可能です。環境省の実証事業でも、従来技術に比べ、設置スペースは75%、エネルギーコストは1/2、CO2排出量は1/2を実現し、濃縮工程は 1.5倍の速度で処理できることが確認されています。

従来のシステムとV-CyCleの熱消費の違い(イメージ)

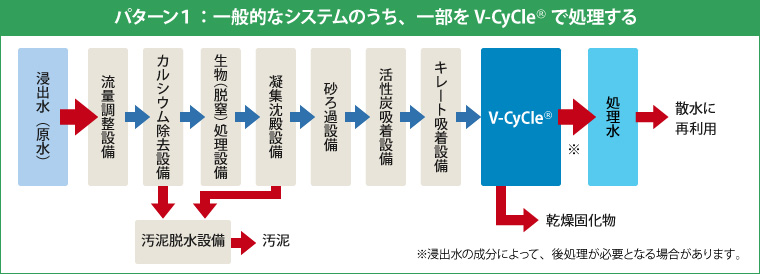

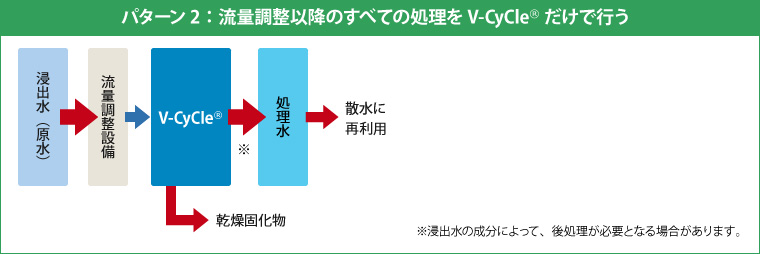

V-CyCleを利用した浸出水処理フロー浸出水を一切外部へ放流しない“完全クローズドシステムの処分場”では、物理化学処理および生物学的処理を組み合わせて様々な汚濁物質を処理するため、多くの処理水槽や薬剤を必要としました。これに対して、V-CyCle®を用いた処理システムでは、従来システムと比較して非常にシンプルな処理で脱塩まで行うことができ、コンパクトな施設を計画することが可能です。

処理水量や性状によっては、逆浸透膜処理と組み合わせて利用したり、流量調整以降のすべてをV-CyCleのみで代替することができます。上記で示したパターン以外においても、V-CyCleはお客様のニーズや既存の処理システムに合わせた最適な処理フローを実現します。